郑州衡量科技股份有限公司 涂必文

【摘要】从传感器原理,传感器应用,实际检测数据三方面,浅析石英晶体式称重传感器是否适用现行称重传感器蠕变测试指标。

【关键词】石英晶体传感器;动态称重;蠕变性能检测

【名词解释】

l 动态称重:通过测量和分析轮胎动态力测算一辆运动中的车辆的总重和部分重量的过程。

l 局部称重:不完全承载载荷的全部力,通过计算获取载荷重量的方式。

l 机电耦合系数:压电体通过压电效应转化的能量对输入于压电体的总能量的比值,标志压电体将机械能与电能互相转换时的效率。

l 蠕变:在载荷不变,所有环境和其他变量也保持不变的条件下,称重传感器输出随时间发生的变化。

引言

随着运输工业生产及传感器技术的不断发展,称重传感器产品日益丰富,并在计量系统内不断发挥其优势和作用,总体分为两大体系:应变式和压电式。对于应变式称重设备来说蠕变是由弹性体产生的正蠕变和应变片,应变胶产生的负蠕变综合影响而形成。根据现行称重传感器国家标准GB/T7551蠕变是判定全载荷静态传感器一段时间内(一般为30分钟)稳定性和精度的重要指标。石英晶体称重传感器作为一种以局部称重,动态称重为应用场景的压电式传感器;本文浅从传感器原理,传感器应用,实际检测数据三方面,分析以石英晶体式称重传感器是否适用现行称重传感器蠕变测试指标。

蠕变产生的原因

传统应变式传感器的基础原理是将应变栅计(一般选择康铜合金)粘贴在弹性体(一般采用合金钢或不锈钢),按照柱式或桥式结构通过检测受力造成的形变,进而引起应变片阻值变化。产生蠕变的主要原因为1.弹性体因材料内应力带来的滞弹效应2.敏感应变栅计材料作为一种薄膜电阻栅本身存在相应的蠕变特性3.粘贴应变胶材料和生产工艺造成的蠕变,实际测试显示选用成型薄膜作为基底的应变计基底每薄 2μm,蠕变大约往负向变化 0.02%,盖层厚度薄 5μm~10μm,蠕变大约往负向变化0.02%。因此对于应变式传感器来说其蠕变特性是直接判断传感器性能优劣的核心参数,同时也是衡量传感器性能的核心测试指标。

石英晶体称重传感器原理分析

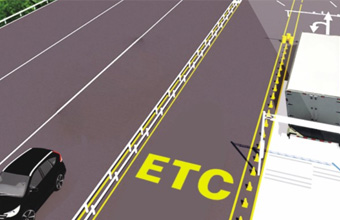

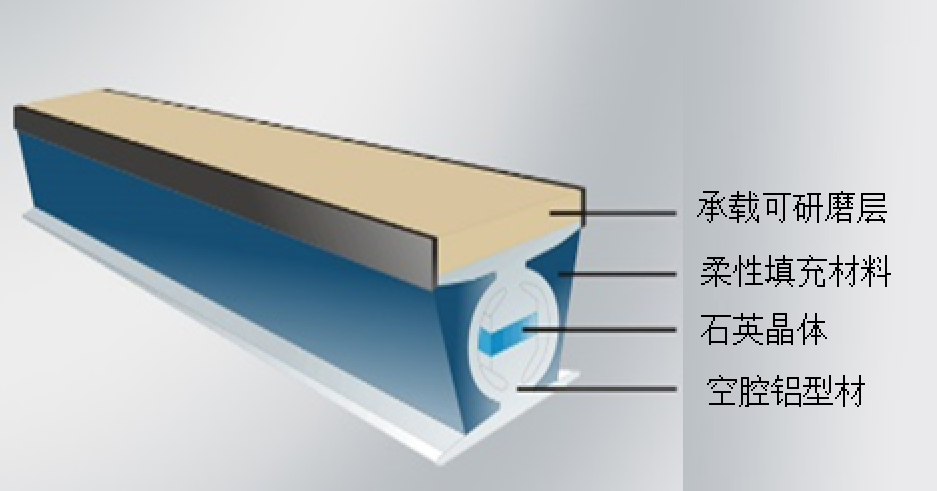

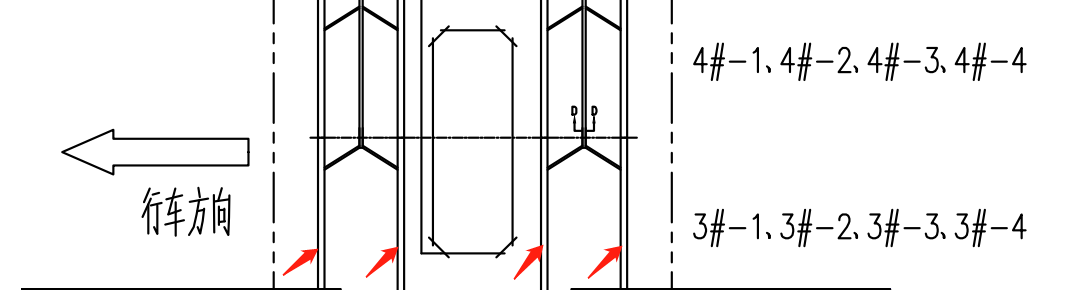

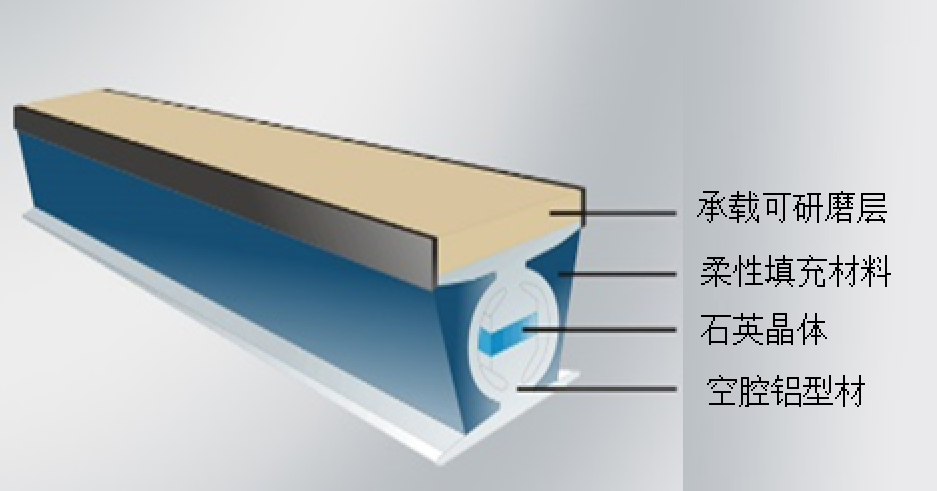

图1

石英晶体称重传感器是以石英晶体为敏感元件的动态称重传感器,构造如图1所示将晶体按一定方向切割成片状,按一定规则装配在铝合金基材内腔里,两侧用柔性填充材料包裹,底端固定依靠上表面承载层检测传导压力。力是直接通过工形空腔型材传导到石英晶体表面。其次石英晶体表面硬度可高达莫氏硬度7.5,是自然界中硬度仅次于钻石的晶体材质,通过局部检测后造成的晶体形变几乎为0,不存在滞弹效应。另外称重利用的是其压电效应:晶体受到固定方向的力的作用时,表面即产生与力呈线性比例的电荷。,不依赖于检测形变量进行检测。当铝合金基材上下表面受到压力时,力传导到石英晶体,收集在石英晶体上下表面产生大小相等、方向相反,与受力呈线性的电荷。单纯从传感器角度来说,产生的电荷量Q与所有压力F呈比例线性。因此石英晶体称重传感器从原理上来说并不会产生大幅度蠕变。

实验数据分析

实验条件:检验合格的石英晶体传感器,电荷放大器,力标准机;实验步骤:置零后,在传感器中心位置施加90%Emax~100%Emax = 20kN的力,加载时间200s,每20s记录一次放大器输出示值。

传感器型号 | HL-S-QZ70 |

电荷放大器型号 | HL-A-CH08 |

传感器编号 | 202212055 |

传感器内阻值 | >100GΩ |

放大器输入内阻 | >10GΩ |

传感器长度 | 1750mm |

测试环境温度 | 12.3℃ |

测试环境湿度 | 38% |

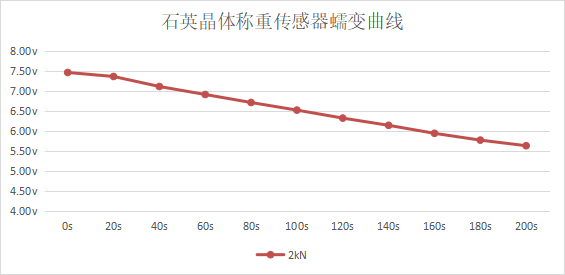

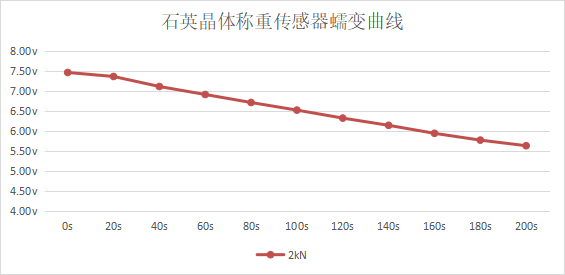

在以上测试条件下,使用标准力压力机在石英传感器中心位置施加20kN的力并保持恒定,每20s记录一次电荷放大器输出示值,并绘制特性曲线.

时间 载荷值 | 0s | 20s | 40s | 60s | 80s | 100s | 120s | 140s | 160s | 180s | 200s |

2kN | 7.47v | 7.37v | 7.12 v | 6.92 v | 6.72 v | 6.53 v | 6.33 v | 6.15 v | 5.95 v | 5.78 v | 5.64 v |

石英传感器短时间的蠕变特征曲线:

通过蠕变曲线可以看出,高阻抗的输入电阻并不能完全阻止电荷的泄露,因此输出信号在标准力不变的情况下以约0.7%/10s的速度不断减少,3分钟内减少至标准输出值的87%。远超现行称重传感器国家标准中“初次读数与其后30min内记录的任一读数只差,应不大于所加载荷最大允许误差绝 对值的0.7倍”这一标准。

误差原因

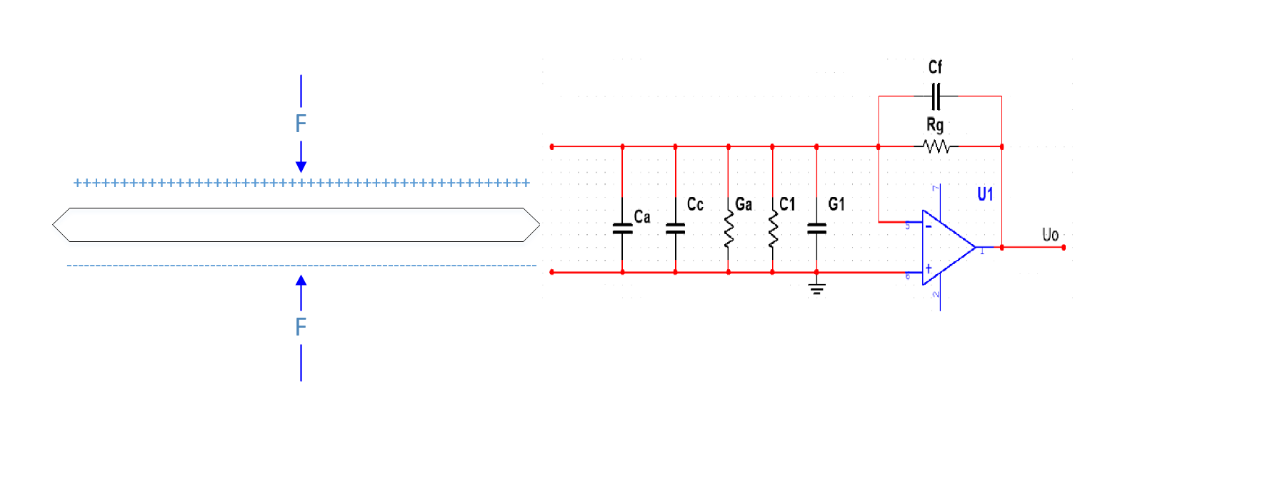

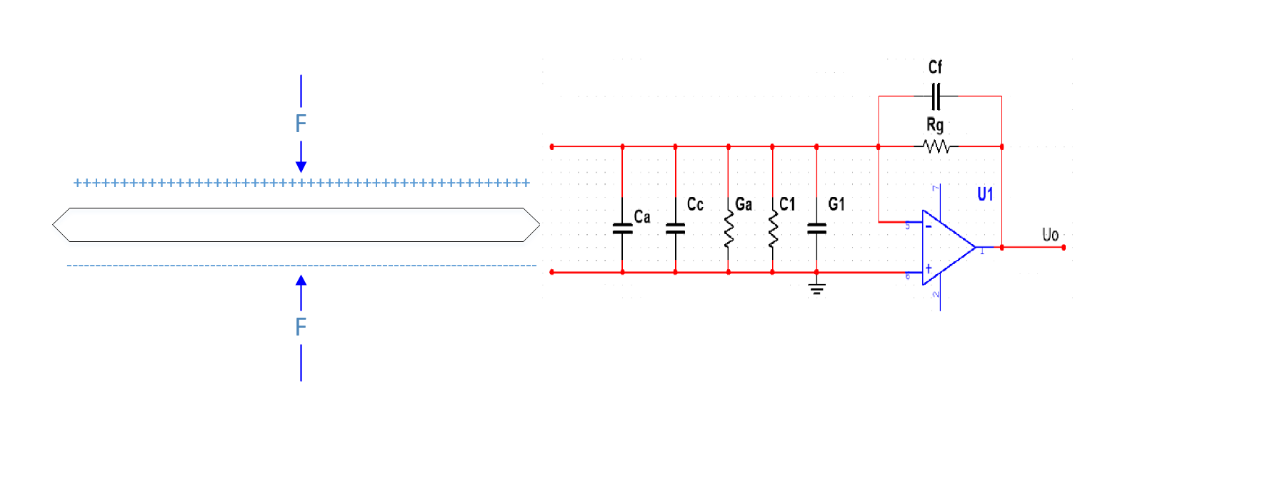

既然石英晶体称重传感器本身不存在蠕变的特性为什么实际测试结果如此差呢。目前技术上并没有可以稳定检测微小静态电荷量的专 业设备,在测试时一般的会使用专石英晶体承载-信号组合模式进行测试将电荷量转换为电压Uo信号并放大输出检测。

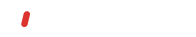

如上图所示:压电晶体受到压力作用产生电荷Q;Ca 是传感器级间电容,Qa 是此时充到Ca 中的电荷;Cc 是传感器传输电缆的电容,Qc是此时充到Cc 中的电荷,Gc 是输入电缆漏电导;Ci是电荷放大器的输入电容,Q1 是此时充到C1 中的电荷,G1 是放大器的输入电导;Ud 是此时在运算放大器反相输入端上产生的差动电压;Cf 是电荷放大器的反馈电容,作用到Cf 两端的电压是Ud 和输出电压Uo 的差值,Qf 是此时充入Cf 的电荷,Rg 是放大器的反馈电导;运算放大器的开环系数为A,由于电压是反向输入,所以: Uo=-A×Ud.

因此作用在Cf 两端的电压为:

Ucf=Ud-(-A×Ud)=Ud×(1+A)

假设反馈电阻Rg的阻值为无限大时:

Q=Qa+Qc+Q1+Qf=Ud×(Ca+Cc+C1+(1+A)Cf)

所以

Ud=Q/(Ca+Cc+C1+(1+A)Cf);

Uo=(-A*Q)/(Ca+Cc+C1+(1+A)Cf);

在±0.5%精度的范围内可以忽略部分数量级小的部分,可以认为:

Uo = -Q/Cf;即输出电压与电荷呈线性关系;

在实际设备中不论是输入电缆漏电导Gc,放大器的输入电导G1以及反馈电阻Rg并不能做到完全绝缘,并且为保障零点非持续漂移必须存在反馈电阻。因此实际持续施加稳定载荷,起初电压Uo与产生电荷Q与施加的力F程比例输出,但电荷在漏电流作用下不断泄放,输出电压将呈逐渐下降趋势。以反馈电阻>10G计算,泄放时间常数τ=RC≈220s,与实际测试结果相对应。因此测试结果的蠕变输出误差是由于电荷放大器电路造成的,并且是不可避免的。

应用场景分析

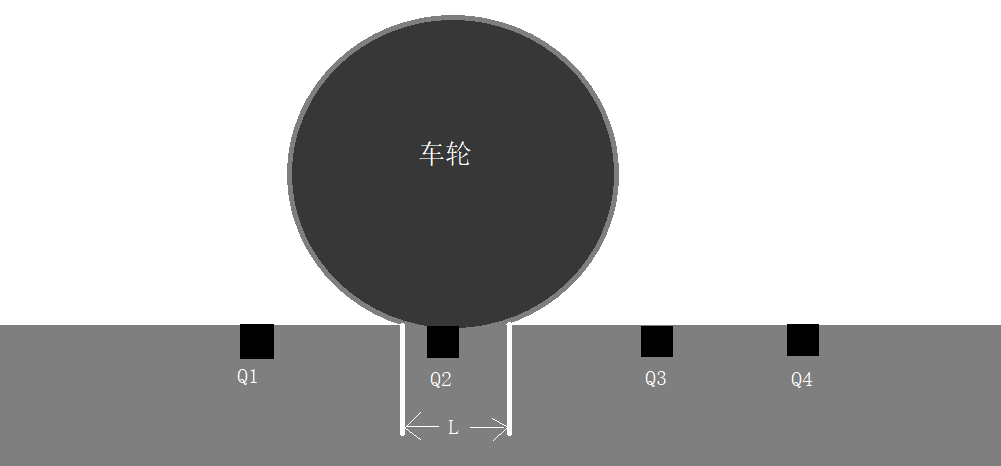

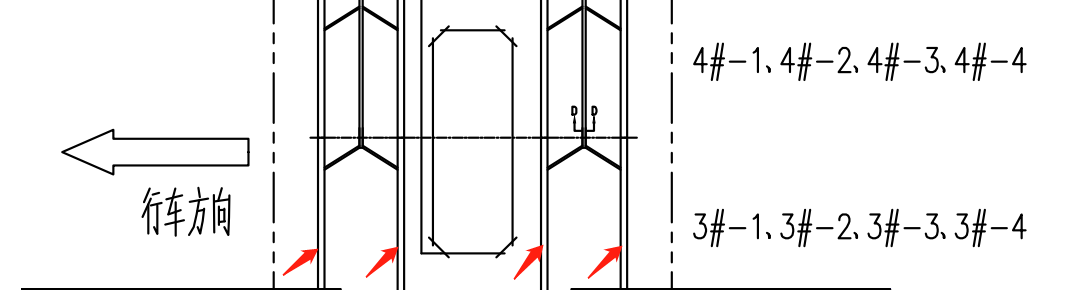

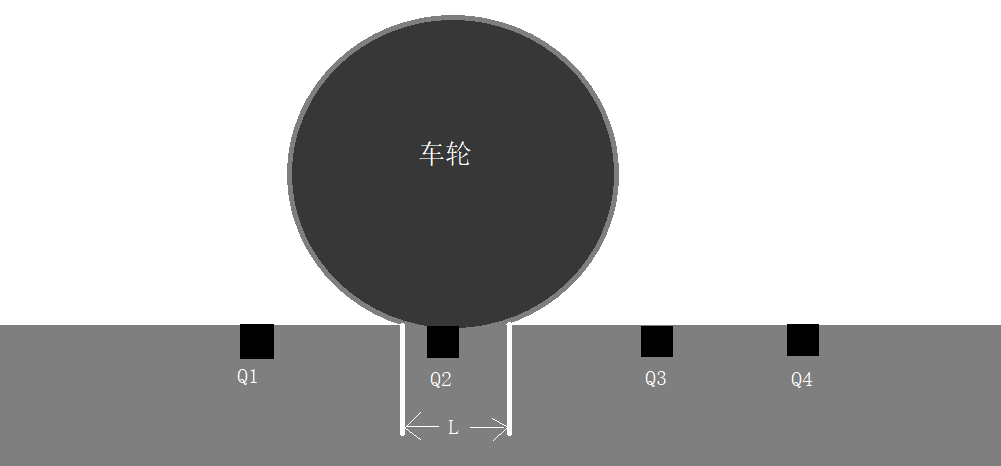

如传感器安装布局俯视图所示,采用整条多排布局方式,即相同间隔的多根传感器共同检测,即使车轮长时间停止到单一传感器正上方施加持续载荷,其余多排传感器仍能正常输出,保障称重结果稳定性。其次,石英式称重传感器应用于动态汽车衡适用速度范围一般为0.5~100km/h。以货车较大尺寸轮胎8.25R20 XR850为例,满负荷单个轮胎的触地宽度L约为60cm,以检测速度vmin = 0.5km/h = 13.9cm/s通过一根宽度为5.5cm的传感器时,传感器最大受力时间t=L/vmin=4.3s。因此从应用角度考虑蠕变性能石英晶体称重传感器应用效果并无影响。

传感器安装布局俯视图

传感器安装布局剖视图

结论

石英晶体称重传感器因为其无热释电效应,固有频率高,动态范围广,重复精度高,滞后小,寿命长,免维护的特性,广泛应用于各货运车辆动态称重方案中,并收获市场的广泛认同。但从压电式称重传感器原理来说电荷的正负相吸和活跃特性,决定了无法无损长期稳定的检测静态电荷,而转换必然带来损耗;从实测数据也表明20s以上石英晶体承载-信号组合模块的特性无法满足现行GB/T 7551标准蠕变误差要求;从应用场景分析,多排布局的动态称重应用无需对传感器长时间蠕变性能进行要求;综上所述,认为石英晶体称重传感器并不适用于现行蠕变指标测试。因此笔者建议参考最 新修订的动态公路车辆自动衡器国家标准GB/T 21296.5-2020的第5部分:石英晶体式,对于石英晶体称重传感器按照其原理特性针对性的检测其非线性误差,重复性误差,横向灵敏度一致性误差,绝缘阻抗和过载能力等。